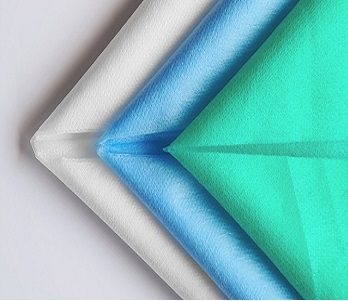

Materiały

- Włóknina SMS

Spunbond Meltblown Spunbond, powszechnie znany jako SMS, jest włókniną trójlaminowaną. Składa się z górnej warstwy polipropylenu typu spunbond, środkowej warstwy polipropylenu typu meltblown i dolnej warstwy polipropylenu typu spunbond.

Polipropylen typu spunbond ma wiele wspaniałych właściwości, w szczególności wytrzymałość i trwałość. Z drugiej strony, meltblown ma stosunkowo słabe właściwości wytrzymałościowe, ale ze względu na mniejsze włókna i większą powierzchnię zajmowaną przez włókna, ma doskonałe właściwości rozciągania i barierowe. Razem mogą więc stworzyć mocny produkt, który może również działać jako bariera dla płynów i cząstek.

Wszystkie nasze włókniny produkowane są w polskich fabrykach (UE).

Dostępne są w różnych kolorach i gramaturach od 20 do 120 g/m2

W naszych produktach używamy włóknie o gramatury 35-40 g/m2.

Opis | Jednostka | Wartość | |

Tolerancja wagi [+/- 5%] (średnia) | [g/m2] | 35 | |

Wytrzymałość na rozciąganie | MD min (średnia) | [N/5cm] | 71 |

CD min (średnia) | [N/5cm] | 43 | |

Wydłużenie przy zrywaniu | MD min (średnia) | [%] | >80 |

CD min (średnia) | [%] | >80 | |

Ciśnienie hydrostatyczne | ISO9073 –16:2007 | mmH2O | 250 |

Grubość włókna | [denier/dtex] | 1,8-2,5/2-2,8 | |

Główne zastosowania włókniny SMS w słuzbie zdrowia:

- fartuchy operacyjne

- ubrania operacyjne

- kombinezony barierowe

- obłożenia medyczne

Właściwości:

- lekki

- miękki

- wytrzymały

- oddychający

- hydrofobowy – chroni przed płynami (nie przepuszcza płynów)

- nie przepuszcza bakterii

- nie przepuszcza wirusów

Normy:

- EN 13795-1:2019

- EN 29073-1

- EN 29073-3

- Włóknina Bawełnopodobna

Włóknina jest otrzymywana w procesie wiązania mokrych lub suchych włókienek poliestrowych, wiskozowych lub polipropylenowych wykonanych przez gręplowanie, wietrzenie lub układanie na mokro.

Technologia ta wykorzystuje technikę igłowania wodnego lub mechanicznego. Delikatne strumienie wody pod wysokim ciśnieniem przechodzą przez wstęgę, uderzają w taśmę przenośnika i odbijają się z powrotem, powodując splątanie włókienek.

Proces ten zapewnia trwałość włókniny. Technologia umożliwia również produkcję włókniny cechującą się dużą plastycznością i małą grubością bez użycia dodatkowych środków chemicznych.

Wszystkie nasze włókniny produkowane są w polskich fabrykach (UE).

Dostępne są w różnych kolorach i gramaturach od 30 do 250 g/m2

U Nas najczęściej używane są włókniny od 40 do 65 g/m2

Opis | Jednostka | Wartość | |

Tolerancja wagi [+/- 10%] (średnia) | [g/m2] | 50 | |

Wytrzymałość na rozciąganie | MD min (średnia) | [N/5cm] | 65 |

CD min (średnia) | [N/5cm] | 75 | |

Wydłużenie przy zrywaniu | MD min (średnia) | [%] | 25 |

CD min (średnia) | [%] | 40 | |

Główne zastosowania włókniny bawełnianopodobnej w służbie zdrowia:

- jednorazowe piżamy dla pacjentów

- pościel jednorazowa

- ubrania dzienne dla lekarzy

Właściwości:

- wytrzymała

- lekka

- miękka

- hydrofilowy – wchłania i zatrzymuje płyny

- oddychający

- dobra wentylacja

- nieprzeźroczysty

Normy:

- EN 13795-1:2019

- EN 29073-3

- PN-EN ISO 9073-2:2002

- Włóknina Spunbond

Włókniny typu spunbond to nowoczesne materiały zawierające polipropylen lub poliester. Polipropylen izotaktyczny jest najczęściej stosowanym polimerem do produkcji włóknin typu spunbond, zapewnia wytrzymałość, wydajność i siłę krycia dzięki niskiej gęstości.

Produkcja włókniny odbywa się poprzez wytłaczanie i rozciąganie polimeru w celu utworzenia ciągłego włókna. Włókno układa się w siatkę, a następnie siatkę łączy się metodą samospajania, spajania termicznego, spajania chemicznego lub wzmacniania mechanicznego. Zastosowanie tej tych technologii w procesie produkcji gwarantuje, że materiał jest miękki w dotyku a jednocześnie bardzo wytrzymały.

Spunbond charakteryzuje się niską podatnością na rozciąganie i rozdzieranie, nie strzępi się przy cięciu. Materiał doskonale oddycha. Ta włóknina ma również wysoką ognioodporność i wodoodporność.

Wszystkie nasze włókniny produkowane są w polskich fabrykach (UE).

Dostępne są w różnych kolorach i gramaturach od 10 do 150 g/m2

W Naszych produktach używamy włókniny o gramaturze 20-35 g/m2.

Główne zastosowania włókniny spunbond w służbie zdrowia:

- fartuchy ochronne

- ubrania ochronne

- fartuchy wizytacyjne

Właściwości:

- lekki

- miękki

- wytrzymały

- oddychający

- hydrofobowy

- odporny na rozciąganie

- odporny na wysokie temperatury

- przeźroczysty

Spełnia normy:

- EN 13795-1:2019

- PN – EN 9073-16:2008

- Laminaty

Laminaty to rodzaje kompozytów wykonanych z dwóch materiałów o różnych właściwościach mechanicznych, fizycznych i technologicznych. Pomiędzy warstwami wzmacniającymi znajduje się wypełnienie pełniące funkcję łącznika. Warstwy wzmacniające mogą być jednokierunkowymi ciągłymi włóknami, tkaninami lub matami z włókien ciętych.

Laminaty oddychające i ochronne to spunbond laminowane foliami o różnych właściwościach. Laminaty oddychające pokryte są folią mikroporowatą przepuszczającą powietrze, która najlepiej sprawdza się w przypadku kombinezonów i fartuchów ochronnych, natomiast laminaty ochronne pokryte są wodoodporną folią zapobiegającą wnikaniu cieczy, co z kolei najlepiej sprawdza się w przypadku podkładów medycznych i stomatologicznych, obrusów czy prześcieradeł .

Laminat medyczny, czyli połączenie włókniny typu Spunbond i folii PP, znajduje zastosowanie w branży medycznej ze względu na swoje właściwości. Jako zewnętrzną warstwę laminatu stosuje się spunbond, czyli materiał polipropylenowy, który jest lekki, nie pyli, natomiast folia polipropylenowa jest warstwą zapobiegającą przeciekaniu przez materiał płynów, takich jak woda czy krew .

Wszystkie nasze włókniny produkowane są w polskich fabrykach (UE).

Dostępne są w gramaturach od 53 do 80 g/m2

Główne zastosowanie laminatów w służbie zdrowia:

- kombinezony medyczne,

- fartuchy medyczne,

- podkłady medyczne

- serwety medyczne

- arkusze medyczne

Właśiwości:

- odporność na przebicia

- wytrzymałość

- wodoodporność

- przepuszczalność powietrza

- odporność na przenikanie skażonych cieczy

- lekki

- nie pylący

Spełnia normy:

- PN – EN 14126:2005

- PN – EN ISO 13688:2013-12

- PN – EN 14325:2018-07